<ul id="kio0y"></ul>

大唐南京環保科技有限責任公司 黨委委員 副總經理 李小海

一、催化劑全壽命管理目的

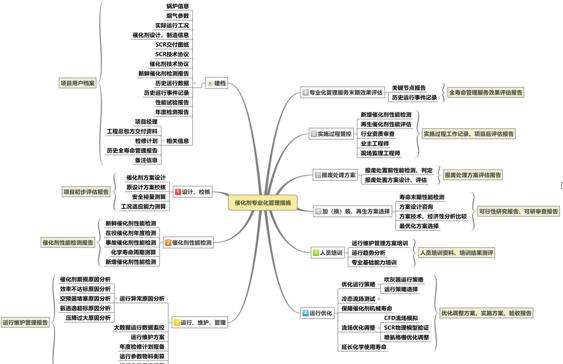

催化劑全壽命管理即從催化劑全壽命期的視角,運用集成化管理的思想,將催化劑設計、制造、檢測、運行維護、再生和報廢等方面有機集成,從設計、校核、催化劑性能檢測、運行維護管理、運行優化、人員培訓、加(換)裝(再生)方案選擇、報廢處理方案設計、實施過程管控等方面進行專業精細化管理,降低脫硝系統初始資產投入,確保資產運行安全,嚴控資產投運成本,提升資產運行人員專業素質,最大化項目投入產出比,確保脫硝系統長期、高效、安全運行。

二、催化劑全壽命管理工作的內容

火電機組脫硝催化劑全壽命技術管理主要包含三部分工作內容,分別為(1)脫硝催化劑設計采購技術管理工作;(2)脫硝催化劑運行技術管理工作;(3)脫硝催化劑更換技術管理工作。

1、脫硝催化劑設計采購技術管理工作

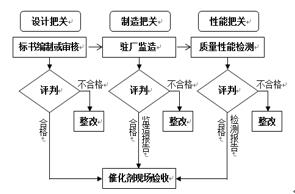

為保證脫硝催化劑設計參數針對煤種條件和機組特征進行優化,確保脫硝催化劑供貨質量達到設計要求開展檢測及技術管理工作,工作流程如圖1所示。

圖1 脫硝催化劑設計采購技術管理工作流程圖

2、脫硝催化劑運行技術管理工作

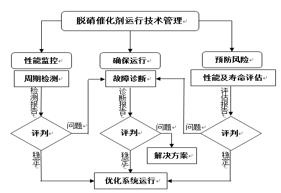

針對運行中脫硝催化劑的性能、質量、壽命三方面技術指標開展檢測和評估工作,建立脫硝催化劑健康狀態檔案,實現脫硝系統運行中故障的科學診斷和科學處理,建立脫硝催化劑性能和壽命評估預判體系,做到問題能預測、事故能避免、故障能處理,確保脫硝催化劑安全、可靠、高效運行。工作流程如圖2所示。

圖2 脫硝催化劑運行技術管理工作流程圖

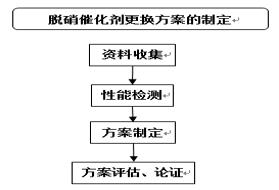

3、脫硝催化劑更換技術管理工作

針對目前脫硝催化劑壽命末期缺少性能質量評定手段,而脫硝催化劑更換處置方案包括清洗、再生、報廢等多種技術,易出現好脫硝催化劑輕易報廢導致的巨大浪費,而問題脫硝催化劑的連續使用又存在安全風險,因此發電企業在運脫硝裝置增加或更換脫硝催化劑時必須提供現有脫硝催化劑的質量和性能檢測報告,脫硝催化劑采用再生、更換等方案應綜合評估,充分論證。

圖3 脫硝催化劑更換技術管理工作流程圖

三、催化劑全壽命管理實施細則

1、建立項目檔案

收集原有項目所有技術資料,涵蓋基礎項目信息、實際運行工況信息、催化劑設計制作資料、圖紙、技術協議、性能試驗報告、催化劑檢測報告、歷史運行數據、歷史運行事件記錄、年度檢測報告等資料,并派專業技術人員赴現場進行現場評估。錄入項目聯系人信息、檢修計劃信息、歷史全壽命管理服務數據等,建立《項目用戶檔案》。

2、催化劑設計方案校核

依據項目檔案資料,設計催化劑方案,并對現有方案進行校核,核算安全裕量,測算催化劑工況適應能力,提交項目初步評估報告。

3、催化劑性能檢測

對新鮮催化劑、在役催化劑甚至事故催化劑進行性能檢測,測算催化劑化學使用壽命,提交催化劑性能檢測報告。

4、運行、維護、管理

根據項目初步評估報告結果,結合催化劑性能檢測報告,對項目歷史運行事件進行原因分析,如催化劑磨損原因分析、效率不達標原因分析、空預器堵塞原因分析、氨逃逸超標原因分析、壓降過大原因分析等方面。接入中國大唐集團脫硝催化劑大數據分析中心實時運行數據,對各項運行參數進行物料衡算、運行異常預警、優化檢修計劃,提交運行維護管理報告。

5、運行優化調整

依據運行維護管理報告,提供脫硝系統吹灰器運行控制、最低運行溫度、啟動流程、噴氨系統控制邏輯、停機過程等方面的優化運行策略。對脫硝系統進行冷態流場測試,保證催化劑機械壽命。對SCR系統進行CFD流場模擬、SCR物理模型驗證、噴氨格柵優化調整等優化調整工作,延長催化劑化學使用壽命。

6、人員培訓

對項目運行人員進行專業基礎知識能力培訓,并就運行維護管理報告、優化調整方案、具體實施方案等方面進行專業培訓,讓運行人員掌握一般專業問題解決能力、運行趨勢分析能力。

7、加(換)裝、再生方案選擇

對壽命末期的催化劑進行性能檢測,并提供催化劑加(換)裝、再生方案設計咨詢服務,對多種方案的技術、經濟性進行分析比較,提供項目最優化方案。

8、報廢處理方案

對待報廢催化劑進行處置前性能檢測,判定催化劑剩余價值,提供報廢處理方案或對方案進行評估,提交報廢處理方案評估報告。

9、實施過程管控

對加(換)裝、再生方案實施過程中的新增催化劑、再生催化劑進行性能評估,審查涉及的各項資質文件,扮演業主工程師、現場監理工程師角色,全面協助業主管控具體實施過程。

10、專業化管理服務末期效果評估

綜合各項關鍵節點的報告內容,結合歷史運行時間記錄,對全壽命管理服務周期內的脫硝設施的運行情況、消缺情況等進行全面總結。

圖4 脫硝催化劑全壽命管理措施

四、催化劑全壽命管理結果的運用

通過對全集團開展脫硝催化劑的檢測,掌握各個電廠催化劑的實際性能,可以對脫硝催化劑的技術監督、壽命管理、運行指導等方面起到以下作用:

1、掌握整體性能:通過對SCR反應器內催化劑整體情況的檢查,并結合實驗室的理化性能檢測,掌握當前催化劑的真實性能,分析當前催化劑性能能否滿足脫硝系統要求,判定電廠是否存在煤質嚴重偏離設計煤種、吹灰系統運行、流場設計不合理等現象,評估當前催化劑是否提前失活。

2、進行全壽命管理:對在役催化劑進行壽命管理,預判催化劑的剩余使用壽命;催化劑化學壽命已到期的,以催化劑檢測結果支撐催化劑加(換)裝設計、再生/報廢意見,避免簡單的按催化劑的設計壽命更換或加裝催化劑,合理的制定催化劑補充/更換/再生策略,最大化利用現有催化劑價值,以達到既滿足脫硝性能要求,又能夠節約系統生產成本的目的。

3、精準優化設計:對在役脫硝催化劑的歷史性能檢測數據進行整理和歸檔,建立催化劑性能數據庫。掌握催化劑的實際失活速率及失活原因,摸清真實運行邊界條件,作為運行工況調整、催化劑設計選型的重要依據,修正設計裕度,優化催化劑體積用量,降低催化劑使用成本。

4、評估分析原因:評估催化劑是否存在砷、重金屬、堿金屬等中毒現象,評估催化劑表面是否存在硫酸氫銨粘附情況等,分析催化劑運行異常與煤質、燃燒、流場、噴氨等方面的因果關系。

5、提出解決措施:依據電廠催化劑評估結果,提出配煤摻燒意見。針對空預器差壓及粉煤灰特性變化情況,提出流場及噴氨系統優化方案。

脫硝催化劑是火電機組SCR煙氣脫硝系統的核心,脫硝催化劑性能檢測是脫硝系統生產管理中重要工作之一,也是催化劑加(換)裝、再生處置和脫硝系統安全經濟運行的關鍵依據。加強脫硝催化劑全壽命檢測對防范運行安全事故、堅守環保紅線、實現精益化管理有著重要意義。火電機組脫硝催化劑檢測若存在不檢測、檢測標準不高、技術指標不全面、流于形式、過程管控水平差等突出問題,將嚴重影響脫硝系統安全管控水平和提質增效能力。為此,開展火電機組脫硝催化劑檢測管理提升工作,將脫硝催化劑檢測納入脫硝系統技術監督服務體系,加強脫硝催化劑全壽命檢測,科學指導催化劑的加(換)裝、再生處置及生產運營管理,提升脫硝系統安全、可靠、經濟運行水平具有非常重要的意義。